产品别名 |

拆卸光伏组件 |

面向地区 |

全国 |

多晶硅的需求首要来自于半导体和太阳能电池。按纯度要求不同,分为电子级和太阳能级。

其中,用于电子级多晶硅占55%左右,太阳能级多晶硅占45%,随着光伏产业的迅猛开展,太阳能电池对多晶硅需求量的增长速度半导体多晶硅的开展,估计到2008年太阳能多晶硅的需求量将电子级多晶硅。

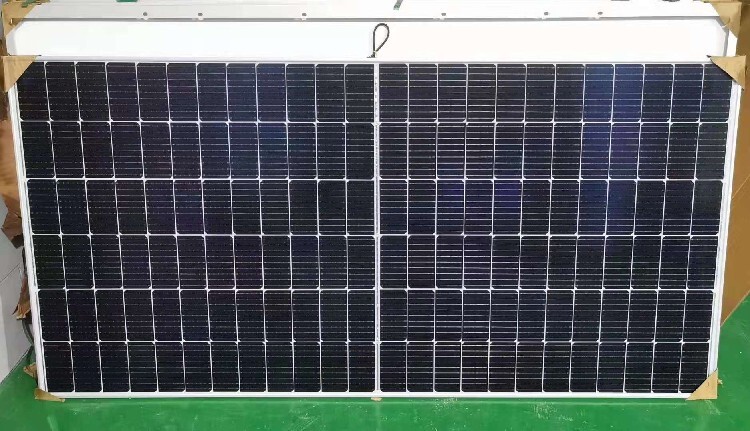

有的小伙伴会说,那些拆卸组件与市场上的降级组件和残次的劣质组件不同,它们大部分是品牌产品,其发电率和使用寿命是可以继续应用于光伏发电的。但是人士曾指出,光伏组件每年的发电衰减率在3%—4%之间,那么就要根据这些二手组件之前的发电年份来进行核减,来测算其当前的发电能力,加之电站拆除过程中的暴力拆卸,对组件的潜在损害会多大程度的影响组件的发电率,这些都是未知的。同时,光伏业内人士都知道,国家对于光伏电站的补贴长达20年,各光伏组件生产商和销售商承诺的组件质保年限也有25年之久,然而,让这些已经发电若干年的拆卸组件再回归市场去完成下一个25年的发电任务,这举措是否真的可行的确有待商榷。

光伏电站长期稳定运行,是项目投资获得合理收益的基本保障。

然而,由于光伏电站运行环境复杂,温度、湿度、光照、风、雪等条件差异大,长时间运行后,会出现一定比例的组件失效,大幅降低发电量,投资达不到预期收。

回收是必由之路光伏作为清洁可再生能源,本身贴着“绿色”的标签,不但节能减排,更能预防环境污染。然而,从可持续性角度来看,光伏也隐藏着潜在的污染风险,且具有隐蔽性和潜伏性。

光伏组件的结构为玻璃−EVA−太阳电池−EVA−背板或玻璃的夹心结构,外还有一层框架和接线盒。拆解的工艺包括拆解外框和接线盒、去除EVA分离盖板玻璃和背板两步。

1. 拆解外框和接线盒

外框和接线盒是依靠人工或者自动化机械从退役光伏组件上拆解,目前的拆解技术基本成熟。早期常用的人工拆解方式随着产业的快速发展,难以满足大规模退役组件拆解的需求。

法国Roosset 公司研发了自动化光伏组件分选生产线,包括自动拆框机和材料分选机等设备,自动化程度较高,可节约大量人力成本,但设备成本较高。

2. EVA封装层与盖板玻璃、背板的剥离

EVA 封装层与盖板玻璃、背板的剥离强度较大( 一般大于30 N/cm),无法通过人工机械剥离。

分离方法通常为溶剂溶解法和热处理法。

主要是依靠物理切割、锤击、挤压和磨削等手段,将太阳电池破碎成较小的颗粒,然后,通过筛分分选粒径不同的颗粒,对含有EVA 黏接剂的组分进行热处理,达到回收玻璃、硅和金属的目的。

通过转子破碎机破碎后的颗粒粒径为 0.08~8.00 mm,然后使用筛网进行筛分。颗粒粒径在1 mm以上的组分通常含有 EVA,所以,需要对粒径较大的组分在650 ℃进行1次热处理。颗粒粒径较小的部分则一般是玻璃、硅和金属,玻璃集中在粒径为 0.4~ 1.0 mm 的组分中,金属组分粒径则集中在 0.08~0.40 mm。

该法使用设备单一,成本较低,玻璃回收率在85%以上,通过粒径筛分的金属纯度较低,需要通过湿法冶金过程进行纯化。